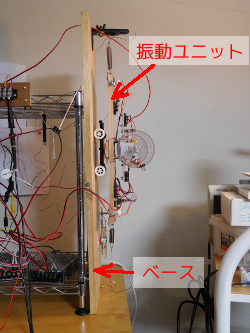

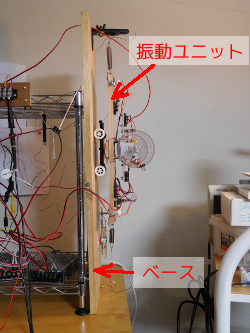

図1.1 振動模型全景

(1)振動ユニット

JQ1QNV

思うところあり、回転体アンバランスの実験を自分でやってみることにしました。

振動センサーが比較的安価に入手できる事を知って、デジタルオシロも手が届く価格だと知って、

やってみようとなりました。

実験装置を作る過程でちょっとしたコツも得たので記事の中で紹介します。

アマチュア無線とは直接関係ありませんが、

電波も基本振動ですし、まぁ、振動つながりということで・・・

工作もしていますので、アマチュア無線のカテゴリと重なる部分も多いかと・・・

試験装置は遠心力で振動する振動模型と、各種センサ、測定器と信号処理のためのパソコンです。

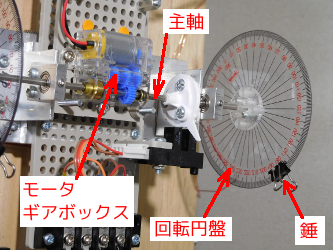

回転する円盤にアンバランスの錘を付けて振り回し、振動させる振動ユニットと、 バネを介して振動ユニットを支えるベースで構成しています。

図1.1 振動模型全景

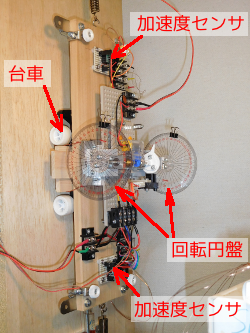

(1)振動ユニット

回転体アンバランスの再現を目的にしていますので、 遠心力を発生させるために回転円盤に錘をつけて振り回す形にしました。 この加振部はそれ自体が振動して動くようにしなければならないので、 台車に乗せて、動くようにしています。

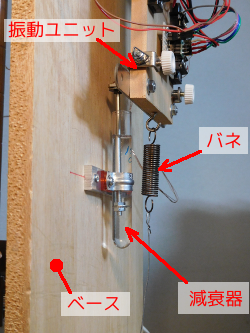

振動模型の固定部で、バネや減衰器、ガイドの台車を介して振動ユニットを支えています。

合板にバネを取り付けるためのフックや、減衰器のシリンダが取り付けてあります。

実験は垂直に立てた状態で行いました。

理由は、台車の摩擦による減衰をなるべく抑えたいこと、減衰器のシリコンオイルが漏れないようにするためです。

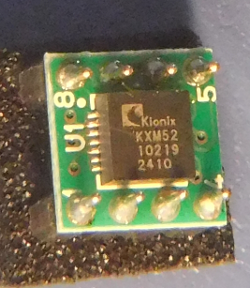

加速度を測るために振動ユニットに加速度センサを取り付けています。 使用したセンサは秋月の KXM52-1050モジュールで、三軸、アナログ出力のものです。 加速度センサは2台取り付けてあります。 振動ユニットを宙吊りにしたときの振動モードのうちヨーイングも判別できるようにと2ヵ所に付けました。

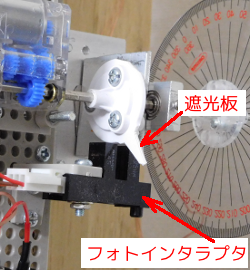

遠心力による振動の位相を捕らえるため、

回転体の主軸に時計の針のような形状をした遮光板を取り付け一回転に一度基準パルスが出るようにしました。

検出はフォトインタラプタで、シャープの GP1A22HR を使用しました。

この GP1A22HR はアンプが内蔵されていて、外付けの回路が無くても整ったパルス波形を出してくれますが、

内蔵の出力回路に15kΩのプルアップ抵抗が入っているので入力インピーダンスの低い測定器につなぐ時は注意が必要です。

加速度センサとキーフェーザの信号をデジタルのデータとして記録し、 データを処理して必要な情報を取り出します。

(1)デジタルオシロデータの記録はデジタルオシロ(Tektronics TBS1023B)を使用しました。 当初はパソコンでコントロールするUSBのオシロなどを考えていました。 ですが、デジタルオシロの入門機なら4万円台で手に入ることや、 スタンドアロンで信号が確認できたほうが効率がよいことから、 Tektronics TBS1023Bを導入することにしました。

デジタルオシロで測定したデータは一旦USBに保存して、

PCで読み出し処理します。ですので現状、リアルタイムの計測、表示は残念ながら無理です。

ソフトは主に octave を使用しています。OSはVine Linux 6.3です。

周波数分析やグラフ表示など処理の殆どは octave が用意している関数の組み合わせですが、

FFT を使う上で工夫が必要になり、FFTの前に振動データの加工をしています。

この処理が振動ベクトル計算の肝で今回のテータ処理手順の特徴(オリジナル!)と思っています。

本装置のような単純な一次の振動モデルで、実際にアンバランス振動を起こしてみて、

その振動を測定して回転速度成分の振動ベクトルを算出するところまでできました。

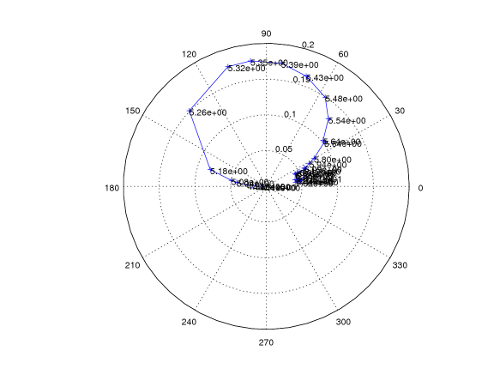

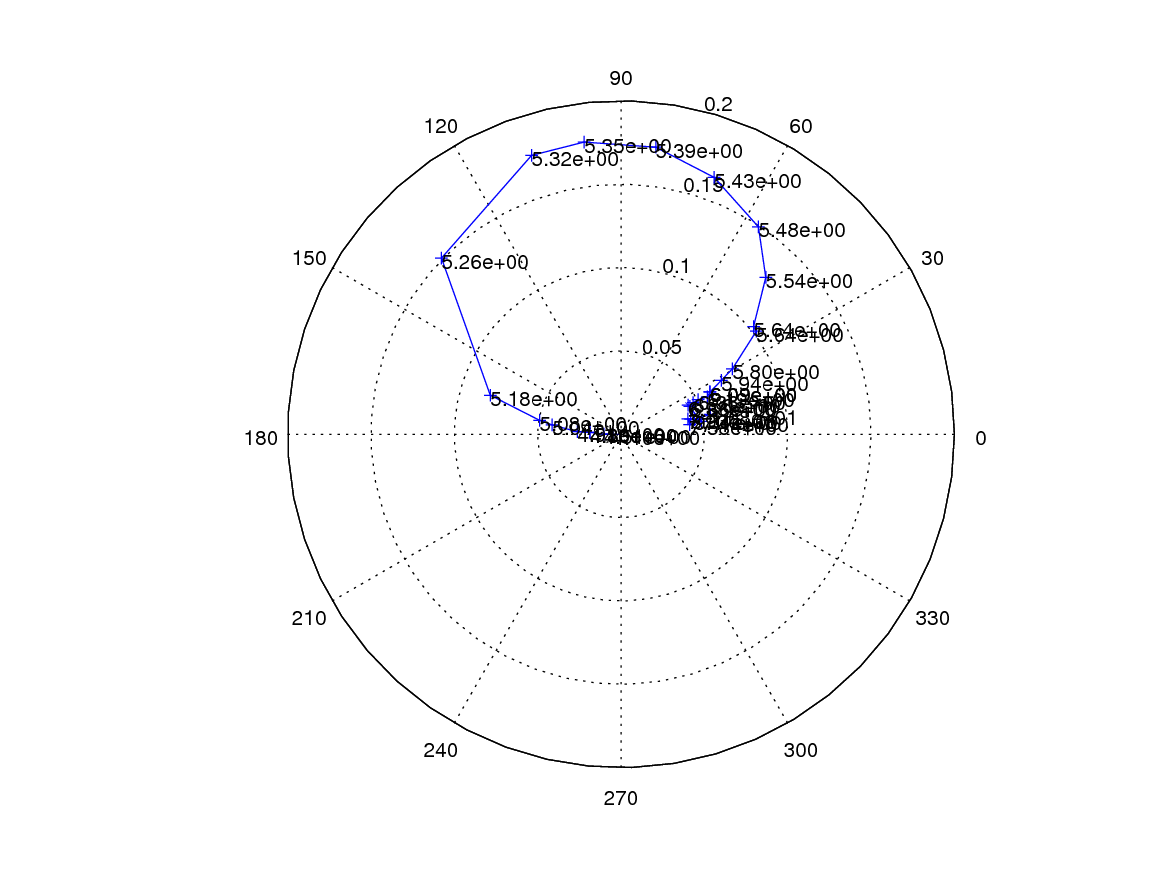

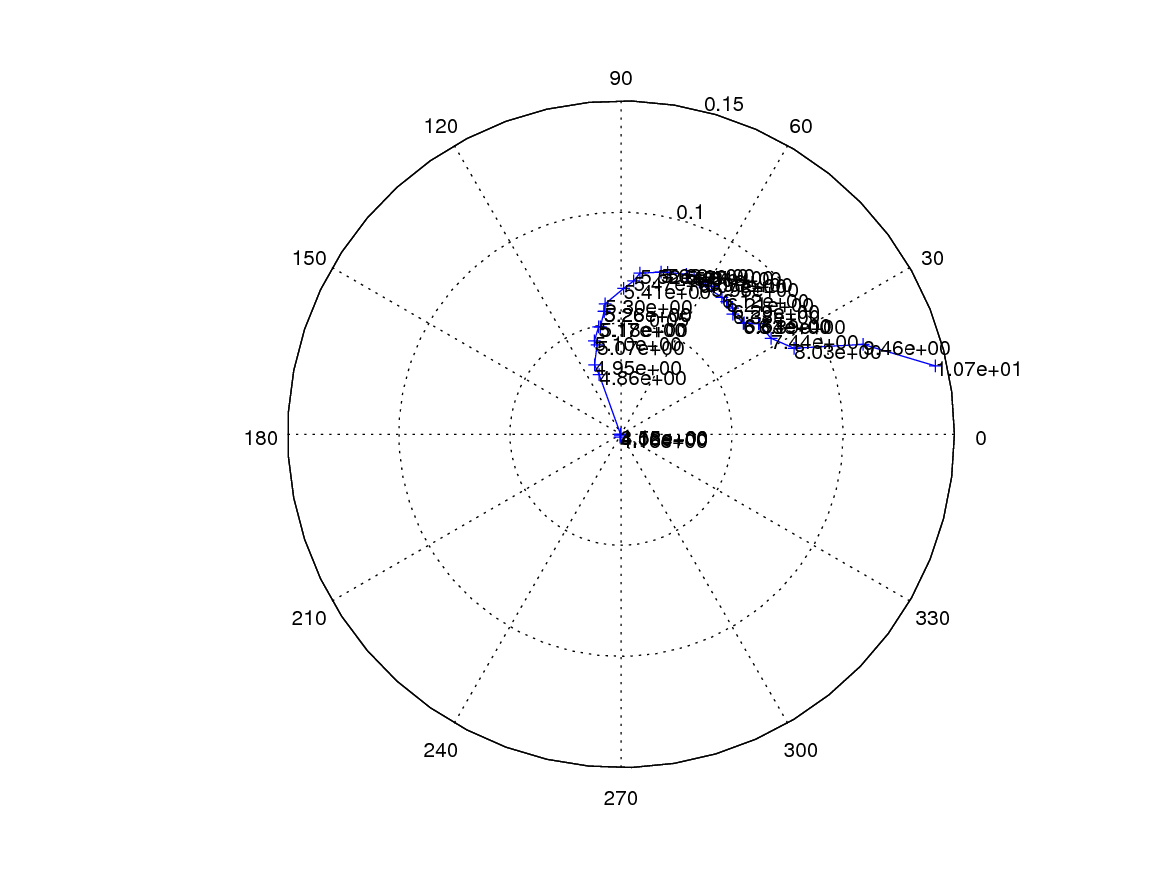

図2.1はその結果をナイキスト線上にモード円を描かせたものです。

図2.1 モード円

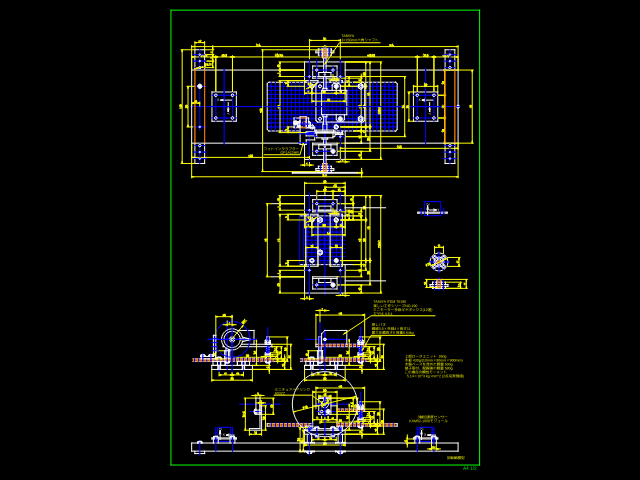

振動ユニットの概略計画図を図3.1に示します。この図は完全な設計図ではありません。 理想的にはまず設計図が出来上がって、それに基づいて調達、部品加工、組立となるのでしょうが、 着手したときはあまり深く考えずに、市販のギアボックスを適当なベースに取り付けて どこかにぶら下げて実験すればOK程度に考えていました。 しかし、実際に部品を組み合わせていくうちに、問題点やら、アイデアやら出てきて、 ベアリングペデスタル等の自作の部品も増えてきたのでこの図を書き始めました。 振動ユニットが見るからに無計画な増改築の構造をしているのはそのためです。 図面は市販品と自作部品を組み合わせた時の寸法確認、材料の切断寸法決定、材料への穴あけ位置の配置計画などに活躍しました。

アンバランスを回転させる駆動系の機構部はTAMIYAのミニモーター多段ギアボックス(12速)を使用しました。 ただし、回転円盤を回す主軸は別売りの長い軸を使用しています。 アンバランス(錘)を取り付ける回転円盤は全円分度器を使用しました。(図3.2)

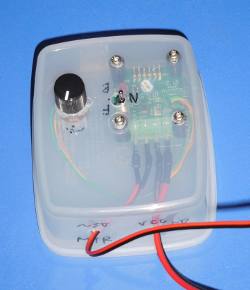

モータの回転速度制御はPWMで秋月電子通商が出しているAE-MOTOR8832を使っています。(図3.3)

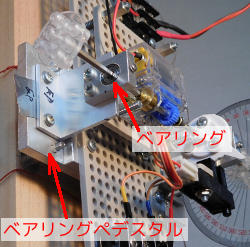

本装置はアンバランスを振り回して振動させるのが目的なので、軸受はある程度しっかりしていた方が良いのですが、

ギアボックスのラジアルベアリングは、すべり軸受(ハト目鋲)にシャフトを通しただけのもので、

これだとガタもあり、華奢なのでちょっと不安に思い、ベアリングペデスタルを別に配置することにしました(図3.4)。

ベアリングペデスタルはアルミ製で、主軸の高さ調整にはステンレスのシムを使用しています。

ベアリングペデスタルは今回自作しました。工作の様子については後述します。

このベアリングで軸心の位置が固定されますので、モータ、ギア等の駆動系は固定せず、バネで浮動する形としました(図3.1)。

スラスト方向の位置はギアボックス内のスリーブで決めています。

荷重を負担できるスラスト軸受ではないため、定常的にスラスト方向に力が作用するような使い方、

例えば、軸を鉛直方向に配置するとか、軸流ファンの羽を取り付ける等といったことは出来ません。

振動ユニットの振動方向を一方向だけに抑えるため、台車に乗せて、動かしています。 当初は多次元振動を再現すべく、振動ユニットを四方からバネで吊って、 上下、左右、ヨーイングなど振動させて遊んでいたのですが、 ナイキスト線図上にきれいなモード円を書かせたい衝動に駆られ、 やっていくうちに、多次元だとモード間の干渉が邪魔になりそうな気がしたので 台車に乗せて一方向だけ動くようにしました。台車はミニ四駆のシャーシを使っています。(図1.2)

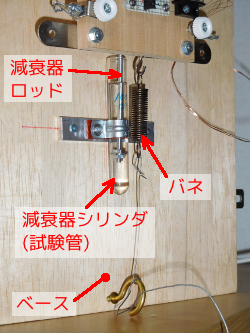

木製の合板にバネを取り付けるためのフックや、減衰器のシリンダが取り付けて有ります。

減衰器は流体式で、外径13mm 内径10.6mmの試験管をシリンダにして、

その中に高粘度(100cSt,500cSt)のシリコンオイルを入れ、

3mmのロッドに取り付けた外径9.6mmのワッシャと試験管の隙間からシリコンオイルが

漏れて流れるときに起きる粘性抵抗で減衰を発生させています。

図3.5 ベース

当初、減衰は台車で発生する摩擦減衰でいいやと思っていたのですが、

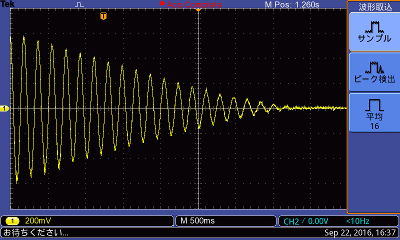

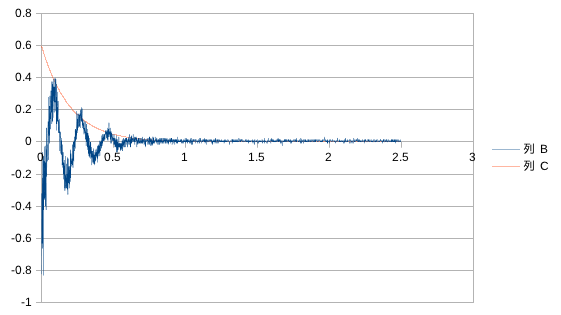

実測したら典型的なクーロン減衰(図3.6)になってしまって、

一般的な教科書にあるような粘性減衰の運動方程式のモデルと違ってきて気持ちが良くないので

流体式の減衰器を追加しました。今回作った減衰器での減衰波形は図3.7と図3.8です。

ベースを垂直に立てているのは、台車で発生するクーロン減衰を極力抑えるようにしたいこと、

流体減衰器の軸封を不要にするためです。

また、流体の粘性を変えることで減衰器の特性を変えることができます。

設備をお持ちの方ならたいした工作では無いとは思いますが、 私自身、メイカーの端くれを標榜していますので、その時の様子を書きます。

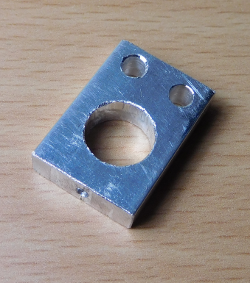

ベアリングペデスタル(図3.4)は市販のミニチュアベアリングとアルミ材を加工したぺデスタルから構成されます。 このぺデスタルの中で、特に気を使ったのはベアリングハウジングでした。(図4.1)

ベアリングハウジングはミニチュアベアリング 603zzを保持するための部品で、アルミの角棒材を加工して作りました。 ベアリングをはめ込む部分の直角かつ精度のある9mmの穴が命。その他は適当です。 加工のために使った主な工具はジグソー、電気ドリル、電気ドリル用スタンド、ミニバイス、ハンドリーマ、タップ、ヤスリです。 ハンドリーマは、ベアリングハウジングの内径加工をするために調達しました。 個人としては初めて使いましたが、何とかなりました。

5mm のアルミ棒材を切断するのにジグソーを使いましたが、まぁ、正解。 切断面を整えるのに切断面が直角なのはそれだけでも後が楽です。

Φ9の穴を開けるのに 8.7mmのドリルを使って下穴をあけ、その後でΦ9のリーマを通しました。 アルミのような柔らかい材料でも、この位の厚さになるとドリルを手で持って開けるのは無理です。 電気ドリルがΦ10までなので、これ以上の穴を開けることはできませんが、 それでなくても、Φ10の穴を開けるのは結構大変です。切粉も出るし、熱もでる。 ワークを押さえるのも、軽いミニバイスに挟んだだけだとドリルと一緒に回ってしまって危険。 そこで登場するのが補助スタンドです。 実は少し前ヘンテナを作ったときアルミの部品を加工したのですが、穴を垂直に開けるのに苦労しました。 薄板のシャーシ程度の加工ならスタンドは必要ないですが、厚さが数ミリになると面と直角にあけるのが難しい。 そのときに必要性を感じてスタンド調達していました。

当初軸とベアリングのはめあいが気になって、ガタついた場合の固定方法をどうしようかと考えていたのですが、 実際に通してみると気になるがたつきはありませんでした。 後で知っのですが、この軸用と称するミニチュアベアリングも市販されていて、 本装置でやっているような使い方も想定されているようです。 この軸のためにTAMIYAがミニチュアベアリングを特別に設計することは考えづらいので、 おそらくシャフトの外径を規格品のベアリングの内径にしっくり嵌るよう寸法を決めているんだと思います。 ですので、呼び径が合えばおそらく流通している規格品のミニチュアベアリングが使えるんじゃないかと想像しています。 今回はミニチュアベアリング 603zzを使用しました。

加速度を測るために振動ユニットに加速度センサ(図1.4)を取り付けています。

使用したセンサは秋月の KXM52-1050モジュールで、三軸、アナログ出力のものです。

チャージアンプが内蔵されていて外付けの回路は電源と出力の電線以外必要なしです。

一個1k¥で購入しました。2[G]までしか測れませんが、

この値段で加速度センサが手に入るのは大変ありがたい。

これがなければこんなことを個人でやろうとは思わなかったと思います。

加速度センサは2台取り付けてあります。

振動ユニットを宙吊りにしたときの振動モードのうちヨーイングも判別できるようにと2ヵ所に付けました。

そうなると、センサ一個あたり、X,Y,Zの出力とグランド、電源と五本の線が必要で、

その内電源ラインは他のセンサ類と並列で接続できるのですが、

出力とグランドはそういうわけにも行かず、4芯のケーブルが必要になります。

しかし、市販のケーブルだと被服がしっかりし過ぎていて、重たくなりそうだったので、

細めのエナメル線を4本束ねたものを使用しました。(図5.1)

当初は計画していなかった回転速度計を、実験の途中で準備しました。

オシロにも周波数カウンターは付いているのですが、今回のものは測定範囲を超えていて測定することができません。

仕方なく、当初は感覚的に回転速度の調整をしていたのですが、

応答曲線を書かせるためには回転速度を細かく調整する必要があり、

リアルタイムで回転速度がわからないとすごく効率が悪い。

今回はヤフオクで出物があり5k¥で入手しました。日本電産シンポのDT-5BCです。

フォトインタラプタに内蔵されている出力回路のプルアップ抵抗が15[kΩ]なのに対し、

回転速度計の入力インピーダンスが10[kΩ]なので、

直結するとフォトインタラプタのHIGHレベルの電圧が2/5に下がってしまいます。

計測は出来ているのですが、フォトインタラプタの出力はオシロにも並列につながれていて、

気持ちがよくないので、回転速度計へはバッファ(ロジックIC SN74HC04)を介して接続することにしました。

回路が余ったので、追加でパルスの様子をLEDでモニターできるようにしてみました。(図5.2)

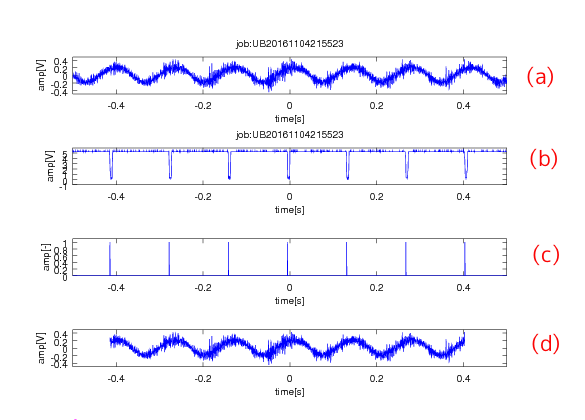

振動模型を運転し、デジタルオシロ(Tektronix TBS1052B)でデータを収録して、

USBメモリでPCにデータを移したあと、octaveでアンバランスベクトルを計算し、

ナイキスト線図上にモード円を画いてみます。大まかな手順は、

アンバランスベクトルは複素数で、振動の大きさと位相があります。

上記(2)(3)がなくてもFFTを使えばとりあえずの計算は出来るのですが、

測定データの長さと回転速度に不整合があると、FFTしたときに漏れが発生し大きな誤差を生じます。

ベクトルの大きさの方は窓関数を導入することで、ある程度精度を高めることができるのですが、

位相はそういう訳には行きません。

ただ、ここで扱っているのは回転体のアンバランスですので、

「回転周期はパルスの周期と同一であり、その振動波形はパルスの間隔で繰り返すフーリエ"級数"の波形であると見なせる。」

と言えます。

この考え方を取り入れた工夫が(2)(3)です。

位相を正しく検出するために回転速度成分のcos波形との相互相関を取る方法もあるそうです。

それで、単純な波形で相互相関とFFTの結果を比較してみましたが、どっちもどっちで大差はありませんでした。

後で知ったのですが、回転速度成分のみのフーリエ係数を計算する方法もありますが試していません。(*1)

とまぁ、色々方法はあるようですが、octaveはFFTが簡単に扱えるのでFFTを使うことにしました。

上記(2)〜(4)をoctaveのコードを使ってもう少し詳しく説明します。

以下はoctaveのコード抜粋です。

# 変数"vibdata"は # TBS1052Bで測定した加速度計のデータで時刻と電圧からなる。 # 変数"pulsdata"は # TBS1052Bで測定したキーフェーザのデータで時刻と電圧からなる # キーフェーザの信号からパルスを取り出し、 # 最初と最後のパルスのインデックスを取得 minpulse=min(pulsdata(:,2)); maxpulse=max(pulsdata(:,2)); pulse_threshold_level=mean([minpulse maxpulse]); keypulse = [pulsdata(:,1) ( pulsdata(:,2) < pulse_threshold_level )] ; #パルスを01に整形 keymark = [ keypulse(:,1) ( [ 0 ; diff( keypulse(:,2)) ] > 0.5) ] ; #幅無しパルスに変換 numpuls = sum(keymark(:,2)) ; #パルスの数 indxpul = find(keymark(:,2)) ; #パルスの index indxpul(1) ; #最初のパルスの index indxpul(numpuls) ; #最後のパルスの index # パルスの最初の時刻から最後の時刻までの振動波形を切り出す。 # 漏れの無い振動波形を生成 wav4unbal = [ vibdata(indxpul(1):indxpul(numpuls)-1,1) vibdata(indxpul(1):indxpul(numpuls)-1,2)] keym4unbal = [ keymark(indxpul(1):indxpul(numpuls)-1,1) keymark(indxpul(1):indxpul(numpuls)-1,2)] # fft_w4u = fft4vib( wav4unbal ) # N成分 n_value = fft_w4u(numpuls,:);

なお、関数 fft4vib() は、機械振動を意識してFFT結果をチューニングした自作の関数です。

また、この解析方法は、パルスの間隔は一定であることが前提ですので、 測定期間中、回転速度がふらついたり、昇速・降速途中の過渡的な状態では、 正しい結果は得られません。

(*1) web で見つけた振動ベクトル算出方法

動バラ関連の情報を検索していたら、キーフェーザのパルスで振動波形を切り取って、

回転体アンバランスのベクトルを算出する方法に関する文献を見つけることができました。

(特開昭57-46136)

この特許の方法は、FFTではなく、回転速度成分のフーリエ係数のみを算出する方法で、

FFT(DFT?)で関係の無い周波数まで計算させる私の方法よりは効率がいいでしょうね。

時間的な量子誤差は別にして、原理的に漏れ誤差がなく、位相の精度も確保されます。

この特許を知ったのは私がoctaveでの処理プログラムを完成させた後だったのですが、

原理的にも同じ考え方だし、特許の方法でoctaveのコードを書き換えるのもめんどいし、

効率は悪いかもしれないが、汎用ツール(FFT)を使っていて確認もしやすいから、

私の方法でまぁいいやと言うことにしました。

また、この特許ではバラつき除去のための平均化処理を周波数領域で実施していますが、

私の方法はデジタルオシロでの収録の際に時間領域で実施しています。

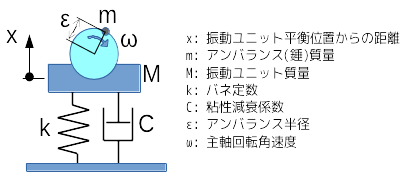

本実験装置は1自由度の単純なモデルになるように作ったので、運動方程式も簡単な形になります。 応答計算も表計算ソフト程度で計算できますので、 運動方程式から算出した応答と実験で得られた応答を比較してみます。

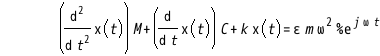

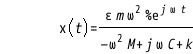

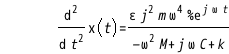

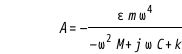

7.1 モデルと応答算出式図7.1に本実験装置のモデルの図を、式(7.1)に運動方程式を示します。これを解いて、定常振動の項のみ取り出すと応答(変位)は式(7.2)になります。 運動方程式はmaximaで解きました^^;

(7.1)

(7.1)

(7.2)

(7.2)

(7.3)

(7.3)

(7.4)

(7.4)

測定結果が物理モデルの応答計算と一致するかどうか確認するため、モデルのパラメータの値を知る必要があります。 表7.1にパラメータと測定方法を示します。

| 記号 | パラメータ | 数量 | 単位 | 測定方法等 |

| M | 振動ユニット質量 | 710 | g | キッチン用はかり |

| m | アンバランス質量 | 1.2(100cSt用) 3.8(500cSt用) |

g | 0.1gまで量れるはかりを新調 |

| C | 粘性減衰係数 | 1.20(100cSt) 7.17(500cSt) |

N・s/m | シリコンオイル100cStの減衰比ζ:0.025, 500cStの減衰比ζ:0.15から換算 |

| k | バネ定数 | 804 | N/m | カタログ値 |

| ε | アンバランス半径 | 40 | mm | ノギス |

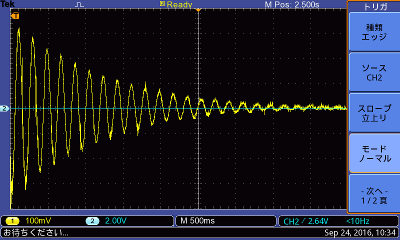

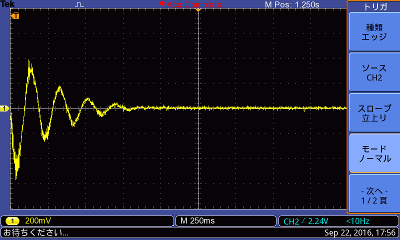

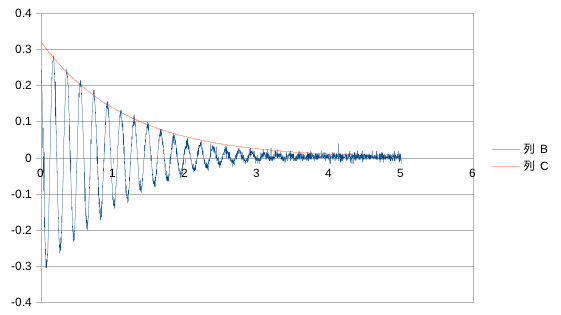

粘性減衰係数の設計値は残念ながら無いため、対数減衰率を実測し減衰比を求めて粘性減衰係数を計算しました。 振動ユニットの回転軸を回さない状態で振動させ減衰の様子を測り、対数減衰率を求めました。 この装置だと固有振動数が5Hz程度で、人の指でも励振できるので、 指でタイミングを測りながら適当な振幅で振動させ、指を離して自由振動の様子を収録。 LibreOfficeのCalcで減衰の包絡線を画かせて減衰波形と重ねてみて減衰率を推定しました。 なお、固有振動数も同じデータから判るので調べてみたら、計算の値と概ね一致しました。 (バネ定数はカタログ値どおりだったということでしょう)

赤い線が減衰の包絡線(ζ=0.025の計算値)、

青い線が減衰波形(実測値)

赤い線が減衰の包絡線(ζ=0.15の計算値)、

青い線が減衰波形(実測値)

前述のとおり粘性減衰係数の設計値はありません。 減衰器はうまくいくかどうか判らないけど、とりあえず作って試してみようとしたもので、 結果は、まぁ、お手ごろな減衰比が得られたので、これでOKとしました。 これ以上技術的な検討はしません。

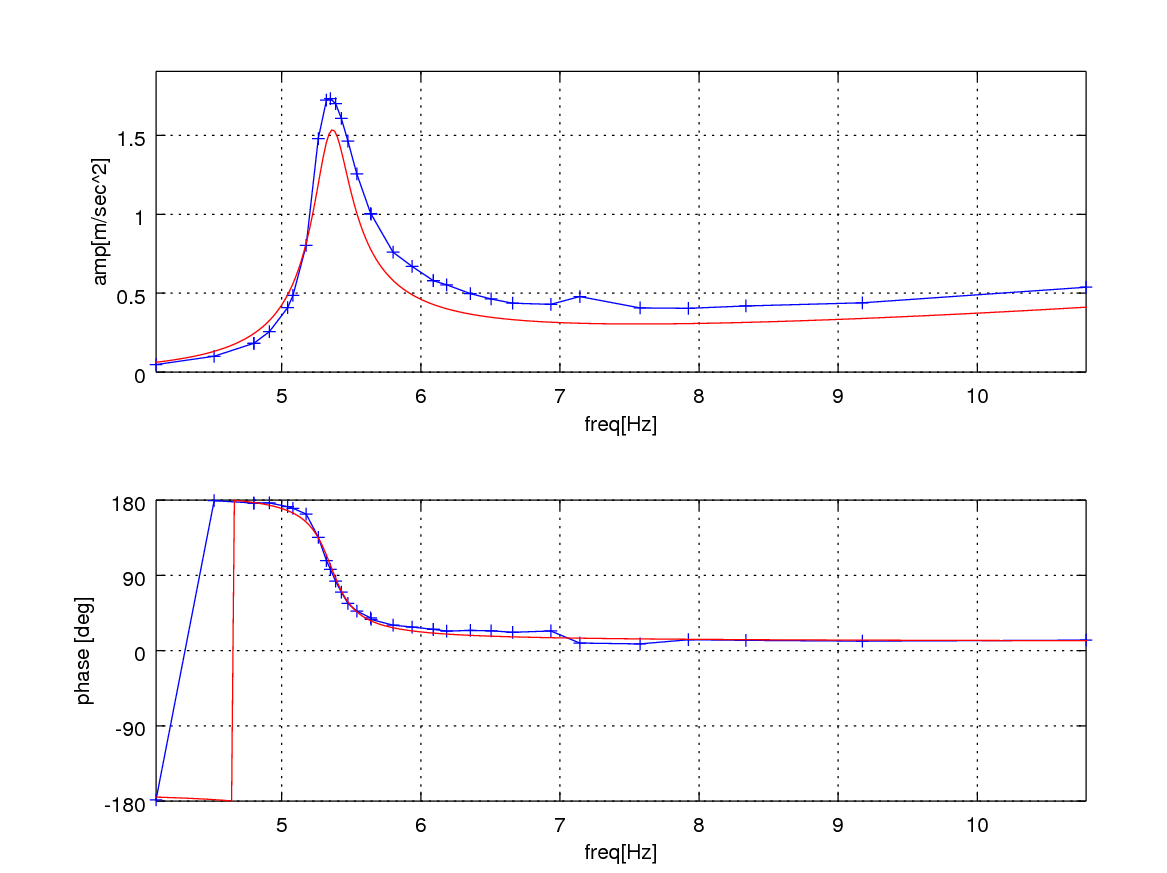

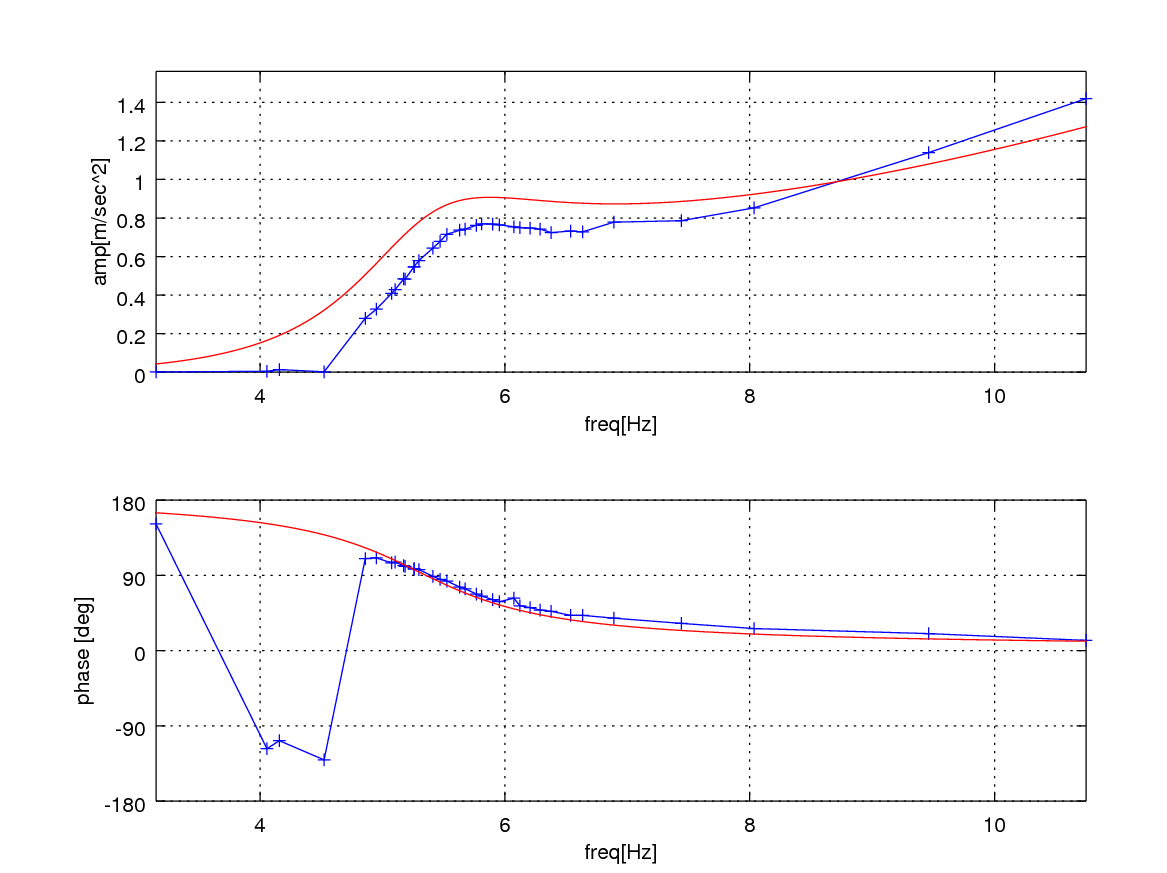

前述のパラメータを基に運動方程式の解(式7.4)から、アンバランスを回転させた場合の応答を計算し、

実験結果と比較してみました。図7.4,図7.5に本装置の物理モデルの応答計算と実験結果を示す。

図7.4はピークに若干のずはあるものの概ね一致していると思います。

ピークの前後で計算結果と実験結果の傾向が異なっているのが少し気になります。

もしかしたら、モデルか運動方程式に実物と合わない部分があるのかもしれません。

図7.5は位相は概ね合っているものの、振幅はすこしずれています。

低い回転速度からピークまでは傾向が合っているのですが、

ピークを超えて回転速度が高くなると傾向も合わなくなっています。何故だろう。

赤い線が応答計算値、

青い線が実験結果

赤い線が応答計算値、

青い線が実験結果

次に、上のボード線図の実験結果だけをナイキスト線図に示したものが図7.6,図7.7です。 図7.6はモード円になっています。図7.7はちょっとくずれた形ですね。

とりあえず形にしたこの振動模型は自身の訓練用に作成したもので、実用的な何かではありませんが、

たとえば適当な架台と駆動系を用意して、ここで紹介したセンサとデータ処理系を使えば、

市販の専用測定器がなくても、動バラ測定がでるはずです。

車や自転車のホイールバランスがご自宅で気軽に楽しめる日も近う御座います。

(だれか作って)

Copyright(C) 2016 Kadowaki Isamu